مقدمه

اندازهگیری دقیق وزن، یکی از پایههای اساسی شکلگیری تمدن بشری و ستون فقرات تجارت، علم و صنعت مدرن است. از نخستین تبادلات تجاری که نیازمند برقراری عدالت بود تا پیچیدهترین آزمایشهای علمی و فرآیندهای تولید صنعتی امروزی، ترازو همواره ابزاری حیاتی برای تعیین کمیت و کیفیت بوده است.

این ابزار که در ابتدا بر مبنای اصول ساده فیزیک مکانیک عمل میکرد، امروزه به یک سیستم الکترومکانیکی هوشمند و دقیق تبدیل شده است که در هر جنبه از زندگی ما، از آشپزخانهها گرفته تا آزمایشگاههای پیشرفته و خطوط تولید عظیم، نقشی انکارناپذیر ایفا میکند.

با ما تماس بگیرید تا ترازوی مورد نظر شما را با بهترین شرایط تولید کنیم

این مقاله، یک تحلیل جامع و عمیق از فناوریهای کلیدی در ساخت ترازوهای مدرن ارائه میدهد. در این مسیر، به کالبدشکافی اجزای بنیادین، بررسی فرآیندهای تولید صنعتی و ترسیم چشمانداز آینده این ابزار دقیق مهندسی خواهیم پرداخت و نشان خواهیم داد که چگونه یک مفهوم باستانی، با نوآوریهای فناورانه به یکی از ارکان دنیای دیجیتال امروز بدل شده است.

بخش ۱: سیر تکاملی توزین؛ سفری در گذر زمان

۱.۱. ریشههای باستانی: تولد مفهوم توزین

تاریخچه توزین به سپیدهدم تمدن بازمیگردد. شواهد باستانشناسی، بهویژه تصاویر باقیمانده در مقابر فراعنه مصر، قدمت استفاده از ترازو را به حدود ۷۰۰۰ سال پیش میرساند. این ترازوهای اولیه که به «ترازوی دوکفهای» شهرت داشتند، بر اساس یک اصل فیزیکی ساده و بنیادین عمل میکردند: تعادل.

ساختار آنها شامل یک شاهین (اهرم افقی)، دو کفه که با طنابهایی به دو سر شاهین متصل بودند و یک نقطه اتکا در مرکز بود. برای سنجش جرم یک کالا، آن را در یک کفه قرار داده و در کفه دیگر، وزنههایی با جرم مشخص (سنگهای مرجع) میگذاشتند تا شاهین به حالت تعادل درآید. این ابزار ساده، نقشی حیاتی در برقراری عدالت در تجارت اولیه داشت و به بازرگانان امکان میداد تا ارزش کالاهایی مانند طلا و غلات را به شکلی استاندارد تعیین کنند.

۱.۲. دوران طلایی علم در جهان اسلام: جهش در دقت و نوآوری

با شکوفایی علم در دوران تمدن اسلامی، فناوری ساخت ترازو نیز جهشی چشمگیر را تجربه کرد. دانشمندان ایرانی و مسلمان نه تنها به بهبود دقت ترازوهای موجود پرداختند، بلکه ابداعاتی انقلابی را به نام خود ثبت کردند که قرنها بعد نیز مورد استفاده قرار میگرفت. ابوریحان بیرونی، دانشمند بزرگ ایرانی، روشهای نوینی برای ساخت ترازوهای دقیق ابداع کرد.

عمر خیام با ساخت «ترازوی آبی»، از چگالی آب برای اندازهگیری دقیقتر و تعیین خلوص فلزات گرانبها بهره گرفت. اوج این نوآوریها، «ترازوی حکمت» بود که توسط ابوحاتم مظفر بن اسماعیل اسفزاری اختراع و بعدها توسط عبدالرحمن خازنی تکمیل شد. این ترازو یک سیستم ترکیبی پیچیده با چندین کفه بود که دقتی خارقالعاده در زمان خود داشت و نمادی از اوج مهندسی و دانش مترولوژی در آن دوران به شمار میرفت.

۱.۳. انقلاب مکانیکی: پاسخ به نیازهای صنعتی

با آغاز انقلاب صنعتی در اروپا در اواخر قرن هجدهم، نیاز به توزین بارهای سنگینتر و با سرعت بیشتر، منجر به تحول در طراحی ترازوهای مکانیکی شد. در سال ۱۷۷۰، «ترازوی فنری» ابداع شد که برخلاف ترازوهای تعادلی، وزن را بر اساس میزان کشیدگی یا فشردگی یک فنر اندازهگیری میکرد. همزمان، «قپان» یا ترازوی رومی که قدمتی طولانیتر داشت، تکامل یافت و به ابزاری استاندارد برای توزین بارهای سنگین در انبارها و مراکز تجاری تبدیل شد.

قپان با استفاده از یک بازوی مدرج و یک وزنه متحرک (پارسنگ)، بر اساس قانون اهرمها عمل میکرد و به کاربر اجازه میداد با جابجا کردن وزنه، بارهای بسیار سنگینتر از خود وزنه را اندازهگیری کند. این نوآوریها، پاسخگوی نیازهای روزافزون صنایع نوپا برای کنترل مواد اولیه و محصولات نهایی بود.

۱.۴. گذار به عصر دیجیتال: انقلابی در اندازهگیری

با وجود پیشرفتها، ترازوهای مکانیکی با محدودیتهایی ذاتی مانند دقت پایینتر، سرعت کم و استهلاک قطعات متحرک مواجه بودند. انقلاب واقعی در صنعت توزین در قرن بیستم و با ظهور فناوری الکترونیک رخ داد. این تحول، یک تغییر پارادایم بنیادین در رویکرد اندازهگیری بود. ترازوهای باستانی و مکانیکی عمدتاً بر اصل

مقایسه (تعادل یک جرم نامشخص در برابر یک جرم مشخص) استوار بودند. اما فناوری دیجیتال، اصل اندازهگیری مستقیم را معرفی کرد؛ یعنی تبدیل مستقیم نیروی گرانش وارد شده از یک جرم به یک سیگنال الکتریکی قابل اندازهگیری.

ظهور اولین حسگرهای الکترونیکی و ترازوهای مبتنی بر تعادل نیرو، دقت، سرعت و قابلیت اطمینان را به سطحی بیسابقه رساند و راه را برای تولید انبوه ترازوهای دیجیتال امروزی هموار ساخت. این گذار، ترازو را از یک ابزار صرفاً مکانیکی به یک سیستم الکترومکانیکی هوشمند تبدیل کرد که سنگ بنای سیستمهای توزین مدرن شد.

بخش ۲: کالبدشکافی ترازوی دیجیتال؛ فناوریهای هسته

۲.۱. لودسل (Load Cell): قلب تپنده ترازو

۲.۱.۱. لودسل چیست؟ تبدیل نیرو به سیگنال الکتریکی

در مرکز هر ترازوی دیجیتال مدرن، قطعهای به نام «لودسل» یا حسگر وزن قرار دارد. لودسل در واقع یک مبدل (Transducer) است که وظیفه اصلی آن، تبدیل نیروی مکانیکی (فشار یا کشش ناشی از وزن جسم) به یک سیگنال الکتریکی بسیار ضعیف و قابل اندازهگیری است. این سیگنال که معمولاً در محدوده میلیولت قرار دارد، متناسب با نیروی اعمال شده است. به همین دلیل، لودسل به عنوان قلب تپنده و حسگر اصلی تمام سیستمهای توزین الکترونیکی، از ترازوهای آشپزخانه تا باسکولهای جادهای غولپیکر، شناخته میشود.

۲.۱.۲. انواع لودسل بر اساس ساختار و کاربرد

لودسلها بر اساس نحوه اعمال نیرو و کاربردشان در دستههای مختلفی طبقهبندی میشوند. جنس بدنه آنها معمولاً از آلیاژهای مستحکم فولاد یا آلومینیوم ساخته میشود تا تحت بار، تغییر شکل الاستیک (قابل بازگشت) و قابل تکراری داشته باشد. رایجترین انواع لودسل عبارتند از:

- لودسل فشاری (Compressive): برای اندازهگیری نیروهای فشاری طراحی شده و در سیستمهای توزین سنگین مانند توزین مخازن و سیلوها کاربرد دارد.

- لودسل کششی (Tensile): برای اندازهگیری نیروهای کششی به کار میرود و در کاربردهای آویزان مانند باسکولهای جرثقیل متداول است.

- لودسل خمشی (Bending) و تکپایه (Single Point): این نوع لودسلها به نیروی خمش پاسخ میدهند و به دلیل ساختار فشرده و دقت مناسب، بهطور گسترده در ترازوهای فروشگاهی، ترازوهای کفی و سیستمهای توزین با ظرفیت متوسط استفاده میشوند.

۲.۲. تکنولوژی استرین گیج (Strain Gauge): دقت در مقیاس میکرون

۲.۲.۱. اصول کار استرین گیج: فیزیک تغییر شکل و مقاومت الکتریکی

اکثر لودسلهای امروزی بر پایه فناوری «استرین گیج» یا «کرنشسنج» کار میکنند. استرین گیج یک سنسور بسیار حساس است که مقاومت الکتریکی آن با اعمال نیرو و ایجاد کرنش (تغییر شکل فیزیکی در حد میکرون) تغییر میکند. این پدیده فیزیکی از دو عامل ناشی میشود: اول، تغییر در ابعاد فیزیکی هادی (با کشیده شدن، سیم بلندتر و نازکتر میشود و مقاومت افزایش مییابد) و دوم، «اثر پیزورزیستیو» که به تغییر در مقاومت ویژه خود ماده در اثر تنش مکانیکی اشاره دارد.

استرین گیجها معمولاً به صورت یک الگوی شبکهای از فویل فلزی نازک بر روی یک لایه انعطافپذیر (حامل) ساخته شده و با چسبی مخصوص به نقاطی از بدنه لودسل که بیشترین تغییر شکل را دارند، متصل میشوند.

۲.۲.۲. نقش پل وتستون (Wheatstone Bridge) در اندازهگیری تغییرات جزئی

تغییرات مقاومت در یک استرین گیج به قدری ناچیز است که اندازهگیری مستقیم آن تقریباً غیرممکن است. برای حل این مشکل، از یک مدار الکتریکی هوشمندانه به نام «پل وتستون» استفاده میشود. در لودسلهای مدرن، چهار استرین گیج به صورت استراتژیک در این مدار قرار میگیرند؛ دو عدد در ناحیهای که تحت کشش قرار میگیرد و دو عدد در ناحیهای که فشرده میشود.

این پیکربندی دو مزیت بزرگ دارد: اولاً، حساسیت مدار را به شدت افزایش میدهد و ثانیاً، اثرات ناشی از تغییرات دما را که بر هر چهار گیج به یک اندازه تأثیر میگذارد، به طور خودکار حذف (جبرانسازی) میکند. زمانی که وزنی بر لودسل اعمال میشود، تعادل پل به هم خورده و یک ولتاژ خروجی بسیار کوچک تولید میشود که دقیقاً متناسب با وزن اعمالشده است.

۲.۳. فناوری جبران نیروی الکترومغناطیسی (EMFR): اوج دقت در توزین

۲.۳.۱. مقایسه EMFR با استرین گیج: سرعت، دقت و کاربرد

در حالی که تکنولوژی استرین گیج برای طیف وسیعی از کاربردها دقت کافی را فراهم میکند، برای اندازهگیریهای بسیار دقیق در محیطهای آزمایشگاهی و تحلیلی، از فناوری پیشرفتهتری به نام «جبران نیروی الکترومغناطیسی» (Electromagnetic Force Restoration – EMFR) استفاده میشود.

این فناوری مزایای قابل توجهی نسبت به استرین گیج دارد، از جمله زمان پاسخ بسیار کوتاهتر (واکنش آنی) و حذف کامل اثرات نامطلوبی مانند خستگی و خزش (تغییر شکل دائمی) مواد الاستیک که در لودسلهای استرین گیج پس از استفاده طولانیمدت ممکن است رخ دهد. این ویژگیها EMFR را به استاندارد طلایی برای ترازوهای تحلیلی با دقت کسری از میلیگرم تبدیل کرده است.

۲.۳.۲. نحوه عملکرد: تعادل با نیروی مغناطیسی

مکانیزم عملکرد EMFR کاملاً متفاوت است. در این سیستم، کفه ترازو به یک اهرم متصل است. هنگامی که وزنی روی کفه قرار میگیرد، این اهرم جابجا میشود. یک سنسور موقعیت، این جابجایی را تشخیص داده و به یک مدار کنترلی فرمان میدهد. این مدار، جریانی را به یک سیمپیچ که در یک میدان مغناطیسی قوی قرار دارد، ارسال میکند.

این جریان، یک نیروی الکترومغناطیسی به سمت بالا ایجاد میکند که دقیقاً برابر و مخالف با نیروی وزن است و اهرم را به موقعیت تعادل اولیه خود بازمیگرداند. مقدار جریان الکتریکی مورد نیاز برای حفظ این تعادل، مستقیماً با جرم جسم روی کفه متناسب است و با دقتی فوقالعاده بالا اندازهگیری میشود.

| ویژگی | تکنولوژی استرین گیج (Strain Gauge) | تکنولوژی جبران نیروی الکترومغناطیسی (EMFR) |

|---|---|---|

| اصل عملکرد | تغییر مقاومت الکتریکی بر اثر کرنش فیزیکی | ایجاد نیروی الکترومغناطیسی مخالف برای حفظ تعادل |

| دقت | متوسط تا بالا (گرم تا 0.1 گرم) | بسیار بالا (تا میکروگرم) |

| سرعت پاسخ | کندتر | بسیار سریع |

| هزینه تولید | پایین تا متوسط | بالا |

| کاربرد اصلی | ترازوهای فروشگاهی، صنعتی، خانگی، باسکولها | ترازوهای آزمایشگاهی، تحلیلی، داروسازی |

| حساسیت به خستگی مواد | بله، در طول زمان ممکن است دچار خزش شود | خیر، اندازهگیری مستقل از بخش الاستیک است |

درک عملکرد یک ترازوی دیجیتال نیازمند مشاهده آن به عنوان یک «زنجیره پردازش سیگنال» است. این فرآیند با یک کمیت فیزیکی (جرم) آغاز شده و پس از چندین مرحله تبدیل انرژی و داده، به یک عدد قابل فهم برای انسان ختم میشود:

جرم ← نیرو (تحت تأثیر گرانش) ← کرنش مکانیکی (در بدنه لودسل) ← تغییر مقاومت الکتریکی (در استرین گیجها) ← تغییر ولتاژ (خروجی از پل وتستون) ← مقدار دیجیتال (توسط مبدل آنالوگ به دیجیتال) ← وزن نمایش داده شده (پس از پردازش توسط میکروکنترلر).

هرگونه نقص یا عدم دقت در هر یک از حلقههای این زنجیره، به طور مستقیم بر نتیجه نهایی تأثیر خواهد گذاشت و این دیدگاه جامع، برای طراحی پیشرفته و عیبیابی سیستمهای توزین ضروری است.

نقش مواد اولیه ترازو در دوام و کارایی ترازو آشپزخانه و وزنکشی

بخش ۳: از ایده تا محصول؛ مراحل تولید صنعتی ترازو

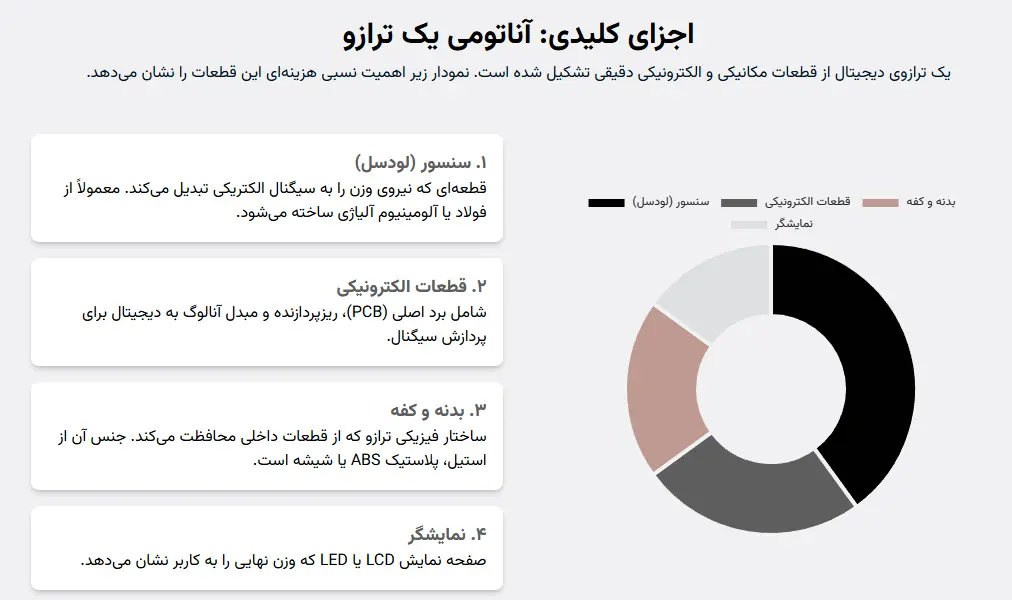

۳.۱. مهندسی و طراحی: انتخاب قطعات کلیدی

فرآیند تولید یک ترازوی دیجیتال با مهندسی دقیق و انتخاب هوشمندانه قطعات الکترونیکی آغاز میشود. در قلب دستگاه، یک میکروکنترلر قرار دارد که به عنوان مغز پردازشی عمل میکند. وظیفه این قطعه، دریافت دادههای خام، انجام محاسبات و کنترل سایر اجزا است. از آنجایی که سیگنال خروجی لودسل بسیار ضعیف و آنالوگ است، یک

مبدل آنالوگ به دیجیتال (ADC) با دقت بالا برای تقویت و دیجیتالسازی این سیگنال ضروری است. چیپهایی مانند HX711 به طور خاص برای این منظور طراحی شدهاند و نقش حیاتی در دقت نهایی ترازو دارند. سایر اجزای کلیدی شامل

نمایشگر (معمولاً از نوع LCD یا LED برای نمایش وزن)، صفحه کلید برای ورود اطلاعات و منبع تغذیه پایدار است. طراحی برد مدار چاپی (PCB) نیز در این مرحله با هدف اتصال بهینه این قطعات و کاهش نویز الکتریکی انجام میشود.

۳.۲. علم مواد در ساخت ترازو

۳.۲.۱. انتخاب مواد بدنه: دوام، زیبایی و کاربرد

انتخاب مواد اولیه برای ساخت بدنه و کفه ترازو، تصمیمی استراتژیک است که نه تنها بر دوام و عملکرد، بلکه بر جایگاه محصول در بازار و ارزش درک شده توسط مشتری نیز تأثیر میگذارد.

پلاستیک ABS: این ماده به دلیل وزن کم، مقاومت بالا در برابر ضربه، قابلیت قالبگیری آسان و هزینه تولید پایین، گزینهای ایدهآل برای تولید انبوه ترازوهای فروشگاهی و خانگی است.

فولاد ضد زنگ (Stainless Steel): مقاومت استثنایی در برابر خوردگی، رطوبت و مواد شیمیایی، همراه با ویژگیهای بهداشتی (سهولت در تمیز کردن)، این ماده را به انتخاب اول برای ترازوهای صنعتی، کارگاهی و آزمایشگاهی تبدیل کرده است. بدنه فولادی، حس استحکام و حرفهای بودن را به کاربر منتقل میکند و قیمت بالاتر محصول را توجیه مینماید.

آلومینیوم: به دلیل وزن سبک، استحکام خوب و ظاهر مدرن و زیبا، در برخی از ترازوهای دقیق یا مدلهای خاص خانگی به کار میرود.

۳.۲.۲. اهمیت جنس کفه توزین

کفه توزین به عنوان سطح تماس مستقیم با کالا، از اهمیت ویژهای برخوردار است. در محیطهای صنعتی و غذایی که با رطوبت و شستشوی مداوم سر و کار دارند، استفاده از کفههای ساخته شده از فولاد ضد زنگ یک ضرورت است تا از زنگزدگی و آلودگی جلوگیری شود. در مقابل، در ترازوهای خانگی و شخصی، به دلایل زیباییشناختی و هزینه، ممکن است از شیشه مقاوم و نشکن یا پلاستیک فشرده استفاده شود.

۳.۳. خط مونتاژ و کنترل کیفیت

پس از تأمین قطعات و مواد اولیه، فرآیند تولید انبوه در خط مونتاژ کارخانه آغاز میشود. این فرآیند شامل مراحل دقیقی است: ابتدا قطعات الکترونیکی مانند میکروکنترلر و ADC بر روی بردهای مدار چاپی لحیمکاری میشوند.

سپس، این بردها به همراه لودسل، نمایشگر و صفحه کلید در بدنه اصلی دستگاه نصب میگردند. در نهایت، سیمکشیهای داخلی برای اتصال این اجزا به یکدیگر انجام میشود. در تمامی این مراحل، ایستگاههای کنترل کیفیت (QC) وجود دارند تا از صحت مونتاژ، اتصالات صحیح و عملکرد اولیه هر بخش اطمینان حاصل کنند.

۳.۴. برنامهنویسی و کالیبراسیون نهایی

آخرین و یکی از حیاتیترین مراحل تولید، مربوط به نرمافزار و تنظیمات نهایی است. پس از تکمیل مونتاژ سختافزاری، نرمافزار داخلی دستگاه یا «فریمور» (Firmware) بر روی میکروکنترلر بارگذاری میشود. این نرمافزار مسئولیت خواندن دادههای دیجیتال از ADC، اعمال فرمولهای محاسباتی، مدیریت نمایشگر و پاسخ به دستورات کاربر از طریق صفحه کلید را بر عهده دارد. پس از بارگذاری نرمافزار، هر دستگاه به صورت جداگانه وارد مرحله

کالیبراسیون کارخانهای میشود. در این مرحله، با استفاده از وزنههای استاندارد و بسیار دقیق، یک فاکتور کالیبراسیون منحصر به فرد برای هر ترازو محاسبه و در حافظه آن ذخیره میشود تا اطمینان حاصل شود که دستگاه از همان ابتدا، اندازهگیریهای صحیحی را ارائه میدهد.

بخش ۴: دقت، صحت و نگهداری؛ تضمین عملکرد پایدار

۴.۱. عوامل محیطی مؤثر بر دقت توزین

دقت یک ترازوی دیجیتال، یک ویژگی ثابت و ذاتی نیست، بلکه یک وضعیت پویا است که باید به طور فعال مدیریت و حفظ شود. عملکرد این ابزارهای حساس به شدت تحت تأثیر شرایط محیطی قرار دارد و نادیده گرفتن این عوامل میتواند منجر به خطاهای قابل توجهی در اندازهگیری شود. مهمترین این عوامل عبارتند از:

دما: تغییرات دمایی باعث انبساط و انقباض قطعات مکانیکی لودسل و همچنین تغییر در مقاومت الکتریکی استرین گیجها میشود. این تغییرات میتوانند به اشتباه به عنوان تغییر وزن تفسیر شوند.

رطوبت: رطوبت بالای هوا میتواند باعث خوردگی مدارهای الکترونیکی حساس شود. علاوه بر این، برخی مواد (به ویژه پودرها) میتوانند رطوبت هوا را جذب کرده و وزنشان به طور کاذب افزایش یابد.

لرزش: ترازوهای دقیق به لرزشهای محیطی بسیار حساس هستند. لرزشهای ناشی از تجهیزات سنگین، سیستمهای تهویه یا حتی تردد افراد در نزدیکی ترازو، میتواند نویز قابل توجهی در سیگنال لودسل ایجاد کرده و خوانش پایدار را غیرممکن سازد. به همین دلیل، استفاده از میزهای ضد لرزش برای ترازوهای آزمایشگاهی یک ضرورت است.

جریان هوا: در توزینهای با دقت بالا (میلیگرم یا کمتر)، حتی جریان هوای ضعیف ناشی از سیستم تهویه یا باز و بسته شدن در، میتواند نیروی قابل توجهی به کفه ترازو وارد کند. به همین دلیل است که ترازوهای تحلیلی و آزمایشگاهی همواره دارای یک محفظه شیشهای محافظ هستند.

فشار هوا و میدانهای مغناطیسی: تغییرات فشار جو (به ویژه در آزمایشگاههای واقع در ارتفاعات) و وجود میدانهای الکترومغناطیسی قوی از تجهیزات مجاور نیز میتوانند بر عملکرد سنسورهای حساس، به خصوص در ترازوهای EMFR، تأثیر منفی بگذارند.

جهت سفارش تولید ترازو به توزین صنعت با ما تماس بگیرید

۴.۲. کالیبراسیون: کلید اندازهگیری قابل اعتماد

۴.۲.۱. چرا کالیبراسیون ضروری است؟

با گذشت زمان و تحت تأثیر عواملی چون فرسودگی طبیعی قطعات مکانیکی، تغییرات دمایی، ضربههای فیزیکی و جابجایی، دقت اولیه یک ترازو به تدریج کاهش مییابد.

کالیبراسیون فرآیندی است که طی آن، عملکرد ترازو با یک یا چند وزنه استاندارد که جرم آنها با دقت بسیار بالایی مشخص است، مقایسه و در صورت نیاز، تنظیم مجدد میشود. این کار تضمین میکند که نتایج ارائه شده توسط ترازو، صحیح، قابل اعتماد و قابل ردیابی به استانداردهای بینالمللی است. دقت یک ترازو، محصول مشترک طراحی سازنده و دقت عمل کاربر در نگهداری و کالیبراسیون منظم است.

۴.۲.۲. روشها و دورههای زمانی کالیبراسیون

اکثر ترازوهای دیجیتال مدرن دارای یک حالت کالیبراسیون داخلی هستند. روش کلی معمولاً شامل فشردن یک دکمه مشخص (مانند CAL یا MODE)، قرار دادن وزنه استاندارد درخواستی توسط دستگاه بر روی کفه و سپس تأیید نهایی برای ذخیره تنظیمات جدید است. تناوب انجام کالیبراسیون یک دستورالعمل ثابت ندارد و به سه عامل اصلی بستگی دارد:

تعداد دفعات استفاده: ترازویی که به طور مداوم در یک خط تولید استفاده میشود، سریعتر از ترازویی که به ندرت به کار گرفته میشود، نیازمند کالیبراسیون است.

شرایط محیطی: کار در محیطهای با نوسانات دمایی شدید، گرد و غبار یا لرزش، نیازمند کالیبراسیون مکررتر است.

اهمیت حیاتی دقت: در کاربردهایی مانند داروسازی، طلافروشی یا فرمولاسیون شیمیایی که کوچکترین خطا میتواند عواقب مالی یا ایمنی جدی داشته باشد، کالیبراسیون باید به صورت روزانه یا حتی قبل از هر اندازهگیری مهم انجام شود.

بخش ۵: آینده سیستمهای توزین؛ فراتر از اندازهگیری وزن

۵.۱. ترازوهای هوشمند و اینترنت اشیاء (IoT)

آینده فناوری توزین بیش از آنکه بر افزایش دقت (که در حال حاضر در سطح بسیار بالایی قرار دارد) متمرکز باشد، بر هوشمندسازی و اتصالپذیری متمرکز است. نسل جدید ترازوها با تجهیز به ماژولهای ارتباطی مانند Wi-Fi و بلوتوث، از یک ابزار اندازهگیری منفرد به یک گره هوشمند در شبکه گسترده اینترنت اشیاء (IoT) تبدیل میشوند.

این تحول، ترازو را از یک «ابزار اندازهگیری» به یک «منبع داده» تبدیل میکند. در یک انبار هوشمند، یک باسکول متصل به IoT میتواند به طور خودکار سطح موجودی را پس از هر بارگیری بهروزرسانی کند، دادهها را برای تحلیل به یک سیستم ابری ارسال نماید و در صورت نیاز به تعمیر یا کالیبراسیون، هشدارهای پیشبینیکننده ارسال کند.

۵.۲. هوش مصنوعی (AI) و یادگیری ماشین

ادغام دادههای توزین با الگوریتمهای هوش مصنوعی (AI) و یادگیری ماشین، افقهای جدیدی را در بهینهسازی فرآیندها میگشاید. در یک کارخانه، الگوریتمهای AI میتوانند با تحلیل دادههای وزنی از مواد اولیه، الگوهای مصرف را شناسایی کرده، فرآیندهای تولید را بهینه کنند و ضایعات را کاهش دهند. در بخش کنترل کیفیت، هوش مصنوعی میتواند ناهنجاریهای وزنی را که ممکن است نشاندهنده نقص در محصول باشد، به طور آنی تشخیص دهد. این فناوریها به کسبوکارها امکان میدهند تا از دادههای توزین، بینشهای ارزشمندی برای تصمیمگیریهای استراتژیک استخراج کنند.

۵.۳. پایداری و بهرهوری انرژی

روند رو به رشد جهانی به سمت پایداری، صنعت تولید ترازو را نیز تحت تأثیر قرار داده است. طراحان و مهندسان در نسل آینده سیستمهای توزین، بر کاهش مصرف انرژی قطعات الکترونیکی و استفاده از مواد اولیه قابل بازیافت و دوستدار محیط زیست تمرکز خواهند کرد. ترازوهای کممصرف نه تنها به کاهش هزینههای عملیاتی برای کاربران نهایی کمک میکنند، بلکه با اهداف کلان شرکتها در زمینه مسئولیت اجتماعی و حفاظت از محیط زیست نیز همسو هستند.

نتیجهگیری

سیر تحول تکنولوژی ترازو، داستانی شگفتانگیز از نوآوری مداوم در پاسخ به نیازهای روزافزون بشر برای دقت و کارایی است. این سفر که از ترازوهای تعادلی ساده در تمدنهای باستان آغاز شد، با جهشهای علمی در دوران طلایی اسلام و نوآوریهای مکانیکی در عصر صنعت ادامه یافت و در نهایت با انقلاب الکترونیک به سیستمهای دیجیتال فوقدقیق امروزی رسید.

کالبدشکافی ترازوهای مدرن، مجموعهای پیچیده از فناوریهای مبتنی بر فیزیک حالت جامد، الکترونیک دقیق و علم مواد را آشکار میسازد که در هماهنگی با یکدیگر، نیروی نامرئی وزن را به عددی قابل اعتماد تبدیل میکنند.

همانطور که تحلیل شد، آینده این صنعت نه در افزایش چند رقم اعشار دیگر، بلکه در دگرگونی نقش ترازو از یک ابزار اندازهگیری مستقل به یک منبع داده هوشمند و یکپارچه در اکوسیستمهای بزرگتر نهفته است.

با ادغام اینترنت اشیاء، هوش مصنوعی و تمرکز بر پایداری، ترازوهای آینده بیش از پیش در بهینهسازی فرآیندها، مدیریت منابع و اتخاذ تصمیمهای هوشمندانه در تمامی صنایع، از کشاورزی و تولید گرفته تا بهداشت و درمان، نقشی کلیدی ایفا خواهند کرد. در نهایت، این ابزار باستانی، در شکل نوین خود، همچنان به عنوان نمادی از تلاش بیپایان انسان برای درک و اندازهگیری دقیق جهان پیرامون خود باقی خواهد ماند.

توزین صنعت آفاق بزرگترین تولیدکننده ترازو در ایران در خدمت شماست تا سفارش شما را با بهترین کیفیت و شرایط تولید نماید

همین حالا با ما تماس بگیرید