از ترازوی مکانیکی تا سنسورهای هوشمند، سفری در تاریخ دقت

اندازهگیری دقیق وزن، یکی از پایههای اساسی علم، صنعت و تجارت مدرن است. از فرمولاسیون دقیق مواد شیمیایی در آزمایشگاهها تا توزین بارهای سنگین در بنادر و کنترل کیفیت محصولات در خطوط تولید، دقت در وزنکشی نقشی حیاتی ایفا میکند. تاریخچه این فناوری، سفری شگفتانگیز از ابزارهای مکانیکی مبتنی بر اهرم به سیستمهای الکترونیکی پیچیده و هوشمند امروزی است. در قلب این تحول، قطعهای به نام سنسور ترازو قرار دارد که وظیفه تبدیل نیروی فیزیکی وزن به سیگنالی قابل فهم برای دنیای دیجیتال را بر عهده دارد.

در گذشته، ترازوهای اهرمی مکانیکی بر صنعت توزین تسلط داشتند. این ابزارها، در صورت کالیبراسیون و نگهداری صحیح، قادر به ارائه دقت و قابلیت اطمینان بالایی بودند و میتوانستند همه چیز را از قرصهای دارویی تا واگنهای قطار وزن کنند. با این حال، بزرگترین محدودیت آنها، ماهیت کاملاً مکانیکیشان بود. این ترازوها نمیتوانستند دادهها را به صورت الکترونیکی ثبت یا منتقل کنند و قابلیت یکپارچهسازی با سیستمهای کنترل و اتوماسیون صنعتی را نداشتند.

نیاز روزافزون صنایع به اتوماسیون، ثبت دیجیتال دادهها و کنترل فرآیندها، محرک اصلی برای یک انقلاب فناوری در حوزه توزین شد. این نیاز، منجر به توسعه مبدلها یا ترانسدیوسرهایی شد که میتوانستند نیروی مکانیکی را به یک سیگنال قابل اندازهگیری تبدیل کنند. اولین گامها در این مسیر با سنسورهای هیدرولیک و پنوماتیک برداشته شد. این سنسورها که به ترتیب بر اساس تغییر فشار سیال یا هوا کار میکنند، راه را برای توزین الکترونیکی باز کردند و امروزه نیز در کاربردهای خاصی مانند محیطهای پرخطر که استفاده از تجهیزات الکتریکی ممکن نیست، همچنان مورد استفاده قرار میگیرند.

اما نقطه عطف واقعی در این مسیر، دو پیشرفت کلیدی در قرن نوزدهم و بیستم بود. ابتدا، در سال 1843، فیزیکدان انگلیسی، سر چارلز وتستون، مداری را ابداع کرد که به پل وتستون (Wheatstone Bridge) مشهور شد. این مدار، روشی بسیار دقیق برای اندازهگیری تغییرات جزئی در مقاومت الکتریکی فراهم میکرد.

نزدیک به یک قرن بعد، در دهه 1940، کرنشسنج (Strain Gauge) یا گیج فشار سیم مقاومت پیوندی ساخته شد. با ترکیب این دو نوآوری و با پیشرفت الکترونیک مدرن، فناوری لودسل (Load Cell) مبتنی بر استرین گیج متولد شد. این فناوری به دلیل دقت بالا، پایداری و سازگاری ذاتی با ابزارهای دیجیتال و کامپیوتری، به سرعت به استاندارد طلایی در صنعت توزین تبدیل شد.

این تحول بنیادین، ترازو را از یک ابزار اندازهگیری مستقل و ایزوله، به یک “گره داده (Data Node)” در یک اکوسیستم صنعتی بزرگتر تبدیل کرد. دیگر وزن فقط یک عدد روی نمایشگر نبود؛ بلکه دادهای دیجیتال بود که میتوانست ثبت، تحلیل و برای کنترل فرآیندها استفاده شود.

این تغییر پارادایم، زمینهساز توسعه سیستمهای توزین هوشمند، ترازوهای متصل به اینترنت اشیاء (IoT) و کاربردهای پیشرفته مبتنی بر هوش مصنوعی شد که امروزه شاهد آن هستیم. این مقاله به بررسی عمیق و جامع انواع سنسورهای پیشرفته ترازو، از فناوریهای بنیادی تا روندهای آینده، میپردازد.

تکنولوژی تولید ترازو: از مبانی فیزیک تا سیستمهای توزین هوشمند آینده

لودسل (Load Cell): قلب تپنده ترازوی مدرن

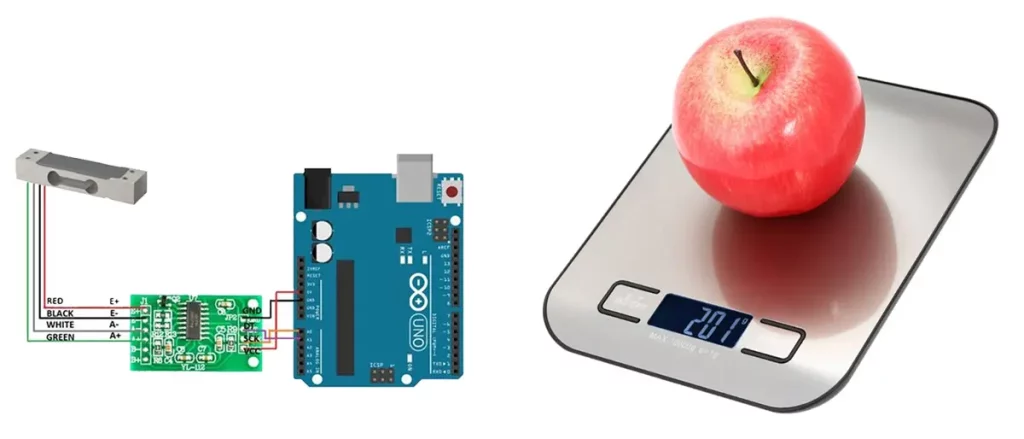

امروزه، تقریباً تمام ترازوهای الکترونیکی، از ترازوهای آشپزخانه و فروشگاهی گرفته تا باسکولهای عظیم جادهای، برای اندازهگیری وزن از قطعهای به نام لودسل استفاده میکنند. این قطعه، هسته اصلی و حیاتی سیستمهای توزین مدرن است که با دقتی شگفتانگیز، نیروی فیزیکی را به زبان قابل فهم الکترونیک ترجمه میکند.

لودسل چیست و چگونه کار میکند؟

لودسل، در تعریف فنی، یک مبدل (Transducer) است. وظیفه آن تبدیل یک نوع انرژی (نیروی مکانیکی) به نوع دیگری از انرژی (سیگنال الکتریکی) است. هنگامی که یک جسم روی ترازو قرار میگیرد، وزن آن به عنوان یک نیرو (فشاری، کششی یا خمشی) به لودسل وارد میشود. لودسل این نیرو را به یک سیگنال الکتریکی بسیار ضعیف تبدیل میکند که مقدار ولتاژ آن دقیقاً متناسب با نیروی اعمال شده است. این سیگنال سپس توسط مدارهای الکترونیکی ترازو تقویت، پردازش و در نهایت به صورت یک عدد قابل خواندن (وزن) روی نمایشگر نشان داده میشود.

اهمیت لودسلها در دقت، دوام و قابلیت اطمینان بالای آنها نهفته است. این ویژگیها باعث شدهاند که در طیف بسیار گستردهای از کاربردها، از توزین دقیق مواد در آزمایشگاهها و صنایع داروسازی گرفته تا کنترل فرآیندهای صنعتی و توزین مواد فله در سیلوها، نقشی بیبدیل ایفا کنند.

فناوری کرنشسنج (Strain Gauge): رایجترین تکنولوژی در سنسور ترازو

اگرچه لودسلها با اصول عملکرد متفاوتی ساخته میشوند، اما رایجترین و پرکاربردترین فناوری در ساخت آنها، استفاده از کرنشسنج یا استرین گیج (Strain Gauge) است. برای درک نحوه کار این فناوری، ابتدا باید با دو مفهوم بنیادی در مکانیک مواد آشنا شویم:

- تنش (Stress): هنگامی که نیرویی به یک جسم جامد وارد میشود، نیروهای داخلی در آن جسم برای مقاومت در برابر تغییر شکل به وجود میآیند. این نیروی داخلی بر واحد سطح را تنش مینامند.

- کرنش (Strain): نیروی وارد شده باعث تغییر شکل جزئی در جسم میشود (کشیده شدن یا فشرده شدن). به این تغییر شکل نسبی در طول جسم، کرنش گفته میشود.

یک کرنشسنج، سنسوری است که برای اندازهگیری همین تغییر شکل یا کرنش طراحی شده است. ساختار یک استرین گیج مدرن معمولاً شامل یک الگوی شبکهای از فویل فلزی بسیار نازک و رسانا است که بر روی یک لایه پشتیبان انعطافپذیر و عایق به نام “حامل” (Carrier) چسبانده شده است. این مجموعه با چسبهای مخصوص و بسیار مقاوم، بر روی سطح بدنهی فلزی لودسل (که معمولاً از فولاد یا آلومینیوم ساخته شده) نصب میشود.

اصل کار این سنسور بر پدیدهای به نام اثر پیزومقاومتی (Piezoresistive Effect) استوار است. این اثر بیان میکند که مقاومت الکتریکی یک ماده رسانا با تغییر شکل فیزیکی آن تغییر میکند. هنگامی که نیرویی به لودسل وارد میشود، بدنه آن به میزان بسیار کمی (در حد میکرومتر) دچار کرنش یا تغییر شکل میشود. از آنجایی که استرین گیج محکم به بدنه چسبیده است، همراه با آن کشیده یا فشرده میشود. این تغییر فیزیکی در فویل رسانا، باعث تغییر طول و سطح مقطع آن شده و در نتیجه، مقاومت الکتریکی آن را تغییر میدهد.

این تغییرات مقاومت بسیار ناچیز هستند و اندازهگیری مستقیم آنها دشوار است. در اینجا، مدار پل وتستون نقش حیاتی خود را ایفا میکند. در یک لودسل استاندارد، معمولاً چهار استرین گیج در یک پیکربندی پل وتستون کامل به کار میروند. این کار دو مزیت عمده دارد: اولاً، حساسیت اندازهگیری را به شدت افزایش میدهد و ثانیاً، اثرات ناشی از تغییرات دما را که میتواند باعث خطا در اندازهگیری شود، جبران و خنثی میکند.

فرآیند کار به این صورت است:

- در حالت بدون بار، تمام استرین گیجها مقاومت یکسانی دارند و مدار پل در حالت تعادل است؛ بنابراین، ولتاژ خروجی صفر است.

- با اعمال نیرو، برخی از استرین گیجها (مثلاً آنهایی که در جهت کشش قرار دارند) کشیده شده و مقاومتشان افزایش مییابد. همزمان، استرین گیجهای دیگر (آنهایی که در جهت فشار قرار دارند) فشرده شده و مقاومتشان کاهش مییابد.

- این تغییرات نامتقارن در مقاومت، تعادل پل را به هم میزند و باعث ایجاد یک اختلاف ولتاژ در خروجی مدار میشود.

- مقدار این ولتاژ خروجی (که معمولاً در محدوده میلیولت است) مستقیماً با مقدار نیروی اعمال شده متناسب است و میتواند به عنوان نماینده دقیق وزن اندازهگیری شود.

دستهبندی جامع انواع سنسور ترازو (لودسل)

دنیای لودسلها بسیار متنوع است و این سنسورها بر اساس معیارهای مختلفی مانند اصل عملکرد، نحوه اعمال نیرو و ساختار فیزیکی دستهبندی میشوند. انتخاب نوع مناسب لودسل برای یک کاربرد خاص، اولین و مهمترین گام در طراحی یک سیستم توزین دقیق و قابل اطمینان است.

طبقهبندی بر اساس اصل عملکرد

این دستهبندی بر اساس فناوری بنیادی که برای تبدیل نیرو به سیگنال استفاده میشود، صورت میگیرد.

- لودسل استرین گیج (Strain Gauge): این نوع، رایجترین و پرکاربردترین فناوری در دنیای توزین است که بر اساس اصل اثر پیزومقاومتی (تغییر مقاومت الکتریکی در اثر کرنش) کار میکند. دقت این لودسلها معمولاً بین 0.03% تا 0.25% مقیاس کامل است که آنها را برای تقریباً تمام کاربردهای صنعتی و تجاری مناسب میسازد.

- لودسل هیدرولیک (Hydraulic): این سنسورها کاملاً مکانیکی هستند و هیچ قطعه الکتریکی ندارند. آنها وزن را از طریق اندازهگیری تغییر فشار در یک سیال (معمولاً روغن) که در یک محفظه دیافراگمی محبوس شده است، میسنجند. به دلیل عدم نیاز به منبع تغذیه، این لودسلها برای استفاده در مکانهای دورافتاده، محیطهای پرخطر و مستعد انفجار ایدهآل هستند. همچنین، در برابر نوسانات شدید ولتاژ و صاعقه کاملاً مصون میباشند.

- لودسل پنوماتیک (Pneumatic): این نوع لودسل نیز مشابه نوع هیدرولیک، فاقد اجزای الکتریکی است اما به جای سیال، از فشار هوا یا یک گاز بیاثر استفاده میکند. فشار هوا بر روی یک دیافراگم الاستیک اعمال شده و تغییرات فشار ناشی از اعمال بار، اندازهگیری میشود. این سنسورها ذاتاً ضد انفجار بوده و در محیطهایی که ایمنی و بهداشت (مانند صنایع غذایی و دارویی) در اولویت قرار دارد، کاربرد دارند.

طبقهبندی بر اساس نحوه اعمال نیرو

لودسلها به گونهای طراحی میشوند که به نوع خاصی از نیرو (فشار، کشش، خمش یا برش) پاسخ دهند.

- فشاری (Compression): این لودسلها برای اندازهگیری نیروهایی طراحی شدهاند که آنها را فشرده میکنند. شکل ظاهری آنها معمولاً به صورت استوانهای (Column) یا قوطیشکل (Canister) است. کاربرد اصلی آنها در سیستمهای توزین سنگین مانند باسکولهای جادهای، توزین سیلو، مخازن و قطارکشها میباشد.

- کششی (Tension): این نوع برای اندازهگیری نیروهایی که آنها را میکشند، به کار میرود. لودسلهای نوع S (S-Type) که به شکل حرف S انگلیسی هستند، نمونه بارز این دسته میباشند. کاربرد عمده آنها در ترازوهای آویز، جرثقیلها، سیستمهای بچینگ و تبدیل باسکولهای مکانیکی قدیمی به سیستمهای الکترونیکی است.

- خمشی (Bending Beam): این لودسلها مانند یک تیر عمل میکنند که با اعمال نیرو، دچار خمش میشود. این نوع معمولاً در ظرفیتهای پایینتر و در کاربردهایی مانند باسکولتها، ترازوهای کفی و سیستمهای توزین نوار نقاله استفاده میشود.

- برشی (Shear Beam): این لودسلها که نوع خاصی از لودسلهای خمشی هستند، به گونهای طراحی شدهاند که به نیروهای برشی (Shear Force) پاسخ دهند. آنها مقاومت بالایی در برابر نیروهای جانبی دارند و به همین دلیل در باسکولهای کفی و سیستمهای توزین صنعتی بسیار رایج هستند.

طبقهبندی بر اساس ساختار و کاربرد

برخی لودسلها برای کاربردهای بسیار خاصی طراحی و بهینهسازی شدهاند.

- تکپایه (Single Point): این نوع لودسل، یکی از پرکاربردترین مدلها در بازار است و به گونهای طراحی شده که میتواند وزن را به طور دقیق اندازهگیری کند، حتی اگر بار در مرکز کفه ترازو قرار نگرفته باشد. این ویژگی آنها را برای ترازوهای فروشگاهی، ترازوهای پستی، تجهیزات پزشکی و ماشینآلات پرکن و بستهبندی ایدهآل میسازد.

- لودسل باسکولی (Canister/Column): این نام به لودسلهای فشاری ستونی با ظرفیت بسیار بالا اطلاق میشود که به طور خاص برای استفاده در باسکولهای جادهای (توزین کامیون و تریلی) و توزین سیلوهای بسیار سنگین طراحی شدهاند.

- لودسلهای خاص: این دسته شامل طیف وسیعی از سنسورها با طراحیهای ویژه برای کاربردهای خاص است. نمونههایی از این موارد عبارتند از: سنسورهای گشتاور (Torque Sensors) برای اندازهگیری نیروی پیچشی، سنسورهای دو محوره (X,Y) برای اندازهگیری همزمان نیرو در دو جهت، و صفحات توزین (Weighing Plates).

در جدول زیر، مقایسهای جامع از انواع اصلی لودسلها ارائه شده است تا به انتخاب آگاهانهتر کمک کند.

| نوع لودسل | اصل عملکرد | کاربرد اصلی | محدوده ظرفیت | مزایا | معایب |

|---|---|---|---|---|---|

| تکپایه (Single Point) | استرین گیج | ترازوهای فروشگاهی، پزشکی، پستی، ماشینآلات بستهبندی | کم تا متوسط (تا 1 تن) | دقت بالا با بارهای خارج از مرکز، نصب آسان | محدودیت در ظرفیت |

| فشاری (Compression) | استرین گیج | باسکول جادهای، توزین سیلو و مخازن سنگین | بسیار بالا (تا چند صد تن) | ظرفیت بسیار بالا، استحکام و دوام زیاد | حساسیت به نیروهای جانبی |

| کششی (Tension / S-Type) | استرین گیج | ترازوهای آویز، جرثقیلها، سیستمهای بچینگ | متوسط تا بالا | مناسب برای کاربردهای کششی، طراحی فشرده | نیاز به نصب دقیق برای جلوگیری از نیروهای پیچشی |

| خمشی/برشی (Bending/Shear Beam) | استرین گیج | باسکولتها، ترازوهای کفی، توزین نوار نقاله | کم تا متوسط | هزینه مناسب، مقاومت خوب در برابر نیروهای جانبی | معمولاً به صورت چندتایی استفاده میشوند |

| هیدرولیک (Hydraulic) | تغییر فشار سیال | محیطهای خطرناک (ضد انفجار)، مکانهای بدون برق | بالا تا بسیار بالا | عدم نیاز به برق، مصونیت در برابر صاعقه | هزینه بالاتر، پیچیدگی در نصب و نگهداری |

| پنوماتیک (Pneumatic) | تغییر فشار هوا | صنایع غذایی و دارویی، محیطهای بهداشتی | متوسط تا بالا | ذاتاً ضد انفجار، عدم آلودگی در صورت نشت | سرعت پاسخ پایینتر، نیاز به هوای فشرده تمیز |

فراتر از استرین گیج: مروری بر سنسورهای پیشرفته ترازو

اگرچه فناوری استرین گیج بر بخش بزرگی از بازار توزین تسلط دارد، اما برای کاربردهای خاص که نیازمند دقت فوقالعاده بالا، سرعت پاسخ آنی یا ابعاد میکروسکوپی هستند، فناوریهای پیشرفتهتری توسعه یافتهاند. این سنسورها مرزهای اندازهگیری دقیق را جابجا کرده و امکانات جدیدی را در علم و صنعت فراهم آوردهاند.

سنسور جبران نیروی الکترومغناطیسی (EMFR): اوج دقت در ترازوهای آزمایشگاهی

فناوری جبران نیروی الکترومغناطیسی (Electromagnetic Force Restoration – EMFR) یک جهش بزرگ در دقت اندازهگیری محسوب میشود. برخلاف لودسلهای استرین گیج که بر اساس اندازهگیری تغییر شکل یک جسم الاستیک کار میکنند، سنسورهای EMFR بر پایه اصل جبران نیرو عمل میکنند.

اصل کار: در این سیستم، کفه ترازو به یک سیمپیچ متصل است که در یک میدان مغناطیسی قوی (ایجاد شده توسط یک آهنربای دائمی) قرار دارد. هنگامی که وزنی روی کفه قرار میگیرد، نیروی گرانش باعث حرکت جزئی کفه و سیمپیچ به سمت پایین میشود. یک سنسور موقعیت بسیار حساس (معمولاً یک سنسور نوری) این جابجایی را تشخیص میدهد. بلافاصله، یک مدار کنترلی جریانی را از طریق سیمپیچ عبور میدهد.

این جریان، طبق قانون نیروی لورنتس، یک نیروی الکترومغناطیسی به سمت بالا ایجاد میکند که دقیقاً با نیروی وزن مقابله کرده و کفه را به موقعیت تعادل اولیه خود بازمیگرداند. مقدار جریانی که برای حفظ این تعادل لازم است، با دقت بسیار بالایی اندازهگیری میشود و مستقیماً با وزن اعمال شده متناسب است.

مزایا:

- دقت و تفکیکپذیری فوقالعاده بالا: از آنجایی که اندازهگیری بر اساس یک پارامتر الکتریکی (جریان) و نه یک تغییر شکل مکانیکی صورت میگیرد، این سنسورها میتوانند به تفکیکپذیری در حد میکروگرم یا حتی کمتر دست یابند.

- زمان پاسخ بسیار کوتاه: سیستم به سرعت به حالت تعادل بازمیگردد که این ویژگی آن را برای کاربردهای توزین دینامیکی سریع مناسب میسازد.

- عدم تأثیرپذیری از خستگی مواد: چون بخش الاستیک سیستم تقریباً هیچ تغییر شکلی را تجربه نمیکند، اثراتی مانند خزش (Creep) و هیسترزیس که در لودسلهای استرین گیج وجود دارند، در این سنسورها حذف میشوند.

به دلیل این ویژگیهای برتر، سنسورهای EMFR قلب تپنده ترازوهای تحلیلی و فوق دقیق آزمایشگاهی، صنایع داروسازی و کاربردهایی هستند که به بالاترین سطح از صحت و دقت نیاز دارند.

راهنمای جامع استانداردهای کیفیت ترازو: از تولید تا گواهینامه

سنسورهای خازنی (Capacitive) و پیزوالکتریک (Piezoelectric)

- سنسور خازنی: این سنسورها بر اساس اصل کار یک خازن ساده عمل میکنند. یک خازن از دو صفحه رسانا تشکیل شده که توسط یک ماده دیالکتریک از هم جدا شدهاند. ظرفیت این خازن به مساحت صفحات و فاصله بین آنها بستگی دارد. در یک سنسور وزن خازنی، یکی از صفحات ثابت و دیگری به صورت یک دیافراگم انعطافپذیر است. با اعمال نیرو، فاصله بین صفحات تغییر میکند که منجر به تغییر ظرفیت خازنی میشود. این تغییر ظرفیت قابل اندازهگیری بوده و با نیروی اعمال شده متناسب است. مزایای اصلی این سنسورها مصرف انرژی بسیار کم، حساسیت بالا و مقاومت خوب در برابر تغییرات دما است.

- سنسور پیزوالکتریک: این فناوری بر اساس اثر پیزوالکتریک کار میکند. برخی مواد کریستالی مانند کوارتز، این ویژگی منحصربهفرد را دارند که در پاسخ به اعمال فشار یا تنش مکانیکی، یک بار الکتریکی در سطح خود تولید میکنند. این سنسورها به تغییرات نیرو بسیار حساس هستند و زمان پاسخ تقریباً آنی دارند. این ویژگی آنها را برای اندازهگیری نیروهای دینامیک، ضربه و ارتعاشات بسیار مناسب میسازد. یکی از مزایای بزرگ آنها، محدوده اندازهگیری بسیار وسیع است؛ به طوری که یک سنسور با ظرفیت بالا میتواند نیروهای بسیار کوچک را نیز با نسبت سیگنال به نویز خوبی اندازهگیری کند. با این حال، آنها برای اندازهگیری بارهای استاتیک (ثابت) مناسب نیستند، زیرا بار الکتریکی تولید شده به مرور زمان نشت میکند.

فناوری MEMS: انقلاب میکروسکوپی در دنیای سنسورها

سیستمهای میکروالکترومکانیکی (MEMS) یک فناوری انقلابی است که به ساخت قطعات مکانیکی و الکترونیکی در مقیاس میکرومتر (یک میلیونم متر) میپردازد. این فناوری امکان ساخت سنسورهای وزن بسیار کوچک را فراهم کرده است که میتوانند با استفاده از اصول پیزومقاومتی یا خازنی کار کنند.

در یک سنسور وزن مبتنی بر MEMS، ساختارهای مکانیکی میکروسکوپی (مانند تیرهای یکسرآزاد یا دیافراگمها) به همراه عناصر حسگر (مقاومتهای پیزورزیستیو یا صفحات خازن) مستقیماً روی یک تراشه سیلیکونی حکاکی میشوند. مزیت بزرگ این فناوری، قابلیت یکپارچهسازی سنسور با مدارهای الکترونیکی پردازش سیگنال، تقویتکنندهها و حتی مبدلهای آنالوگ به دیجیتال بر روی همان تراشه است.

مزایا:

- اندازه بسیار کوچک و وزن ناچیز: این سنسورها میتوانند در دستگاههای بسیار کوچک و قابل حمل ادغام شوند.

- مصرف انرژی بسیار پایین: این ویژگی آنها را برای دستگاههای باتریمحور ایدهآل میسازد.

- هزینه تولید انبوه پایین: فرآیندهای ساخت نیمههادی امکان تولید میلیونها سنسور با هزینه کم را فراهم میکند.

- پاسخ سریع و حساسیت بالا: به دلیل جرم متحرک بسیار کم، این سنسورها میتوانند به سرعت به تغییرات نیرو پاسخ دهند.

وجود این تنوع از فناوریها نشاندهنده یک روند کلیدی در صنعت سنسور است: حرکت از یک راهحل واحد و همهکاره (مانند استرین گیج) به سمت راهحلهای بسیار تخصصی. دیگر یک نوع سنسور برای همه کاربردها “بهترین” نیست. برای کاربردهای صنعتی عمومی، لودسل استرین گیج همچنان مقرونبهصرفهترین و قابل اطمینانترین گزینه است.

اما برای دقتهای آزمایشگاهی، جایی که خطاهای ناشی از خزش و هیسترزیس قابل قبول نیست، فناوری EMFR برتری مطلق دارد. برای اندازهگیریهای دینامیک و ضربه، سنسورهای پیزوالکتریک انتخاب مناسبی هستند. و با ظهور اینترنت اشیاء و نیاز به ادغام قابلیت توزین در دستگاههای مصرفی، سنسورهای مبتنی بر MEMS به عنوان محرک اصلی این موج جدید عمل میکنند. این تخصصیسازی، انتخاب سنسور را به یک موازنه پیچیده بین دقت، هزینه، سرعت، پایداری، ابعاد و شرایط محیطی تبدیل کرده است.

طراحی ارگونومیک ترازو: فراتر از وزن، نگاهی به علم راحتی، دقت و زیبایی

دقت اندازهگیری: رمزگشایی از مشخصات فنی سنسور ترازو

درک مشخصات فنی یک سنسور ترازو برای انتخاب و استفاده صحیح از آن ضروری است. دیتاشیتها و کاتالوگهای فنی مملو از اصطلاحاتی هستند که عملکرد واقعی یک سنسور را توصیف میکنند. تسلط بر این مفاهیم به مهندسان و کاربران اجازه میدهد تا سنسوری را انتخاب کنند که دقیقاً نیازهای کاربرد آنها را برآورده سازد.

مفاهیم کلیدی: تفاوت دقت (Precision) و صحت (Accuracy)

دو مورد از مهمترین و در عین حال گیجکنندهترین اصطلاحات در دنیای اندازهگیری، “صحت” و “دقت” هستند. این دو مفهوم اغلب به جای یکدیگر استفاده میشوند، اما معانی کاملاً متفاوتی دارند.

- صحت (Accuracy): به میزان نزدیکی مقدار اندازهگیری شده توسط سنسور به مقدار واقعی یا مرجع آن کمیت اشاره دارد. به عبارت دیگر، صحت نشان میدهد که نتیجه اندازهگیری چقدر “درست” است. خطای صحت، یک خطای سیستماتیک است.

- دقت (Precision) یا تکرارپذیری (Repeatability): به میزان نزدیکی اندازهگیریهای مکرر از یک کمیت ثابت به یکدیگر اشاره دارد. یک سنسور دقیق، در هر بار اندازهگیری از یک وزن ثابت، نتایج بسیار نزدیک به هم (با پراکندگی کم) ارائه میدهد، حتی اگر این نتایج لزوماً به مقدار واقعی نزدیک نباشند. دقت، معیاری برای خطای تصادفی است.

برای درک بهتر این تفاوت، میتوان از مثال هدف تیراندازی استفاده کرد:

- صحیح و دقیق: تمام تیرها نزدیک به یکدیگر و دقیقاً در مرکز هدف خوردهاند.

- دقیق اما ناصحیح: تمام تیرها نزدیک به یکدیگر هستند (پراکندگی کم)، اما مجموعه آنها به گوشهای از هدف خورده و از مرکز دور است.

- صحیح اما غیردقیق: تیرها در اطراف مرکز هدف پراکنده شدهاند، اما میانگین موقعیت آنها دقیقاً در مرکز قرار دارد.

- ناصحیح و غیردقیق: تیرها به صورت پراکنده و دور از مرکز به هدف خوردهاند.

در کاربردهای توزین، هر دو پارامتر اهمیت دارند، اما اغلب یک سنسور با تکرارپذیری بالا (دقت) حتی اگر صحت کاملی نداشته باشد، ارزشمندتر است، زیرا خطای سیستماتیک آن را میتوان از طریق کالیبراسیون برطرف کرد.

سایر پارامترهای حیاتی

- تفکیکپذیری (Resolution): کوچکترین تغییری در وزن ورودی است که سنسور قادر به تشخیص و نمایش آن در خروجی خود میباشد. این پارامتر اغلب با “خوانایی” (Readability) ترازو که کوچکترین واحد قابل نمایش روی نمایشگر است، اشتباه گرفته میشود، اما این دو لزوماً یکسان نیستند.

- خطی بودن (Linearity): در یک سنسور ایدهآل، رابطه بین وزن ورودی و سیگنال خروجی باید یک خط مستقیم باشد. خطی بودن، میزان انحراف منحنی کالیبراسیون واقعی سنسور از این خط مستقیم ایدهآل را نشان میدهد. هرچه این انحراف کمتر باشد، سنسور خطیتر و عملکرد آن قابل پیشبینیتر است.

- هیسترزیس (Hysteresis): به تفاوت در سیگنال خروجی سنسور برای یک وزن یکسان، بسته به اینکه آیا وزن در حال افزایش (بارگذاری) است یا کاهش (باربرداری)، هیسترزیس گفته میشود. این پدیده ناشی از “حافظه” مکانیکی مواد به کار رفته در لودسل است و به صورت درصدی از خروجی کل بیان میشود.

استاندارد OIML و کلاسهای دقت

برای اطمینان از کیفیت و قابلیت اطمینان سنسورهای توزین، به ویژه در کاربردهای تجاری و قانونی، استانداردهای بینالمللی تدوین شده است. مهمترین مرجع در این زمینه، سازمان بینالمللی اندازهشناسی قانونی (OIML) است. دریافت گواهینامه OIML برای یک لودسل، نشاندهنده آن است که آن محصول تحت آزمایشهای سختگیرانهای از نظر دقت، تکرارپذیری، تأثیرات دما و رطوبت قرار گرفته و عملکرد آن قابل اطمینان است.

استاندارد OIML لودسلها را بر اساس دقت در کلاسهای مختلفی طبقهبندی میکند. رایجترین کلاسها عبارتند از C3, C4, C5 و C6. حرف C نشاندهنده کاربرد در ترازوهای کلاس III (کاربردهای تجاری عمومی) است و عدد بعد از آن، نشاندهنده تعداد تقسیمات قابل تأیید (Verification Intervals) است.

برای مثال، یک لودسل کلاس C3 دارای 3000 تقسیم قابل تأیید است. هرچه این عدد بالاتر باشد، دقت لودسل نیز بالاتر است. انتخاب کلاس دقت مناسب، به کاربرد مورد نظر بستگی دارد؛ برای مثال، برای باسکولهای جادهای معمولاً از کلاس C3 یا C4 استفاده میشود، در حالی که برای ترازوهای دقیقتر ممکن است به کلاس C6 نیاز باشد.

نقش مواد اولیه ترازو در دوام و کارایی ترازو آشپزخانه و وزنکشی

عصر جدید توزین: ترازو هوشمند و اینترنت اشیاء (IoT)

پیشرفت در فناوری سنسورها، همراه با انقلاب دیجیتال و اتصال فراگیر، مفهوم ترازو را از یک ابزار ساده اندازهگیری وزن به یک دستگاه هوشمند و متصل به شبکه متحول کرده است. امروزه، ترازوها نه تنها وزن را اندازهگیری میکنند، بلکه میتوانند دادههای پیچیدهتری را تحلیل کرده و بینشهای ارزشمندی در مورد سلامت فردی و فرآیندهای صنعتی ارائه دهند.

ترازو هوشمند چگونه ترکیبات بدن را تحلیل میکند؟

ترازوهای هوشمند خانگی که امروزه محبوبیت زیادی پیدا کردهاند، فراتر از اندازهگیری وزن عمل کرده و میتوانند پارامترهای مختلف ترکیبات بدن را تخمین بزنند. این قابلیت از طریق ترکیبی از سنسورهای وزن (معمولاً لودسلهای تکپایه) و یک فناوری پیشرفته به نام تحلیل امپدانس بیوالکتریکی (BIA) امکانپذیر میشود.

اصل کار BIA:

سطح این ترازوها مجهز به الکترودهای فلزی است. هنگامی که کاربر با پای برهنه روی ترازو میایستد، دستگاه یک جریان الکتریکی بسیار ضعیف، با فرکانس بالا و کاملاً بیخطر را از طریق یک پا به بدن ارسال کرده و از طریق پای دیگر آن را دریافت میکند. اساس این فناوری بر این واقعیت استوار است که بافتهای مختلف بدن، مقاومت متفاوتی در برابر عبور جریان الکتریکی از خود نشان میدهند. این مقاومت الکتریکی، امپدانس نامیده میشود.

- بافت عضلانی، که حاوی درصد بالایی از آب است، رسانای خوبی برای الکتریسیته بوده و امپدانس پایینی دارد.

- بافت چربی، که حاوی آب بسیار کمی است، رسانای ضعیفی بوده و امپدانس بالایی از خود نشان میدهد.

ترازو با اندازهگیری دقیق میزان امپدانس بدن و ترکیب این داده با اطلاعات شخصی کاربر (مانند قد، سن، جنسیت و سطح فعالیت) که در اپلیکیشن مربوطه وارد شده است، از الگوریتمهای ریاضی پیچیدهای برای تخمین پارامترهای زیر استفاده میکند :

- درصد چربی بدن (Body Fat Percentage)

- توده عضلانی (Muscle Mass)

- درصد آب بدن (Body Water Percentage)

- توده استخوانی (Bone Mass)

- شاخص توده بدنی (BMI)

- میزان متابولیسم پایه (BMR)

این دادهها به کاربران کمک میکنند تا درک جامعتری از وضعیت سلامت و تناسب اندام خود داشته باشند و تغییرات بدن خود را فراتر از عدد ساده وزن دنبال کنند.

نقش IoT در تکنولوژی ترازو: از پایش سلامت تا مدیریت صنعتی

اینترنت اشیاء (Internet of Things – IoT) به شبکهای از دستگاههای فیزیکی اطلاق میشود که به سنسور، نرمافزار و قابلیت اتصال به اینترنت مجهز شدهاند و میتوانند دادهها را با یکدیگر و با سیستمهای مرکزی تبادل کنند. ادغام این فناوری با ترازوها، کاربردهای آن را به طرز چشمگیری گسترش داده است.

- در حوزه سلامت و مصرفکننده: ترازوهای هوشمند از طریق بلوتوث یا Wi-Fi به اپلیکیشنهای نصب شده بر روی گوشیهای هوشمند متصل میشوند. هر بار که کاربر خود را وزن میکند، تمام دادههای اندازهگیری شده (وزن و ترکیبات بدن) به طور خودکار به اپلیکیشن منتقل و در آن ذخیره میشود. این اپلیکیشنها به کاربران اجازه میدهند تا روند پیشرفت خود را در قالب نمودارها و گزارشهای روزانه، هفتگی و ماهانه مشاهده کنند، برای خود هدف تعیین کنند و تصویر کاملی از سفر سلامتی خود داشته باشند.

- در حوزه صنعت (IIoT – Industrial IoT): در مقیاس صنعتی، ترازوهای متصل به شبکه نقشی حیاتی در بهینهسازی فرآیندها و مدیریت زنجیره تأمین ایفا میکنند. به عنوان مثال، سیلوها و مخازن ذخیرهسازی مواد اولیه که به لودسلهای متصل به IoT مجهز شدهاند، میتوانند سطح موجودی خود را به صورت لحظهای و خودکار به سیستم مدیریت انبار (WMS) یا برنامهریزی منابع سازمانی (ERP) گزارش دهند. هنگامی که سطح موجودی از حد معینی پایینتر میآید، سیستم میتواند به طور خودکار فرآیند سفارشگذاری مجدد را آغاز کند. این کار از توقف خط تولید به دلیل کمبود مواد اولیه جلوگیری کرده و هزینههای انبارداری را کاهش میدهد. مثال دیگر، در صنعت لجستیک است که در آن وزن بستهها به طور خودکار توسط ترازوهای متصل ثبت شده و با اطلاعات حمل و نقل و صورتحسابها یکپارچه میشود و باعث افزایش سرعت و کاهش خطاهای انسانی میگردد.

آینده سنسورهای پیشرفته ترازو: هوش مصنوعی و فراتر از آن

صنعت سنسورهای توزین در آستانه یک تحول دیگر قرار دارد که توسط همگرایی فناوریهای پیشرفتهای مانند هوش مصنوعی (AI)، کوچکسازی و مواد جدید هدایت میشود. نسل بعدی ترازوها نه تنها دقیقتر و کوچکتر خواهند بود، بلکه هوشمندتر شده و قادر به ارائه بینشهای عمیق و کاربردی خواهند بود که پیش از این ممکن نبود.

هوش مصنوعی (AI) چگونه دقت و کارایی ترازو را متحول میکند؟

هوش مصنوعی و زیرشاخههای آن مانند یادگیری ماشین (Machine Learning)، پتانسیل ایجاد انقلابی در عملکرد و قابلیتهای سنسورهای ترازو را دارند.

- بهبود دقت و کالیبراسیون هوشمند: الگوریتمهای یادگیری ماشین میتوانند با تحلیل حجم عظیمی از دادههای عملکردی یک سنسور در طول زمان، الگوهای خطای سیستماتیک را شناسایی کنند. برای مثال، این الگوریتمها میتوانند تأثیرات ظریف تغییرات دما، فشار محیطی یا پدیده خزش (تغییر شکل ماده تحت بار ثابت) را یاد گرفته و به صورت پویا و در لحظه، خروجی سنسور را برای جبران این خطاها تصحیح کنند. این امر منجر به افزایش چشمگیر دقت و پایداری بلندمدت سنسور میشود.

- نگهداری پیشگیرانه (Predictive Maintenance): در سیستمهای توزین صنعتی حیاتی، خرابی یک لودسل میتواند منجر به توقف کامل خط تولید و زیانهای مالی هنگفت شود. هوش مصنوعی میتواند با نظارت مداوم بر سیگنالهای خروجی سنسور و شناسایی الگوهای غیرعادی یا انحرافات جزئی که نشاندهنده فرسودگی یا احتمال خرابی در آینده هستند، هشدارهای لازم را قبل از وقوع مشکل به تیمهای فنی ارسال کند. این رویکرد، امکان برنامهریزی برای تعمیر یا تعویض قطعه را فراهم کرده و از توقفهای برنامهریزی نشده جلوگیری میکند.

- کاربردهای هوشمند و تحلیل داده: فراتر از بهبود عملکرد خود سنسور، هوش مصنوعی قابلیتهای کاملاً جدیدی را امکانپذیر میسازد. در ترازوهای هوشمند فروشگاهی، ترکیب AI با فناوری بینایی ماشین (Computer Vision) به ترازو اجازه میدهد تا محصولات غیربستهبندی شده مانند میوهها و سبزیجات را تنها از روی ظاهرشان شناسایی کرده و به طور خودکار وزن و قیمت آنها را محاسبه کند. این فناوری سرعت فرآیند خرید را افزایش داده و خطاهای انسانی را به حداقل میرساند. در ترازوهای هوشمند خانگی، الگوریتمهای AI میتوانند با تحلیل روندهای بلندمدت دادههای ترکیبات بدن کاربر و مقایسه آن با دادههای جمعیتهای مشابه، توصیهها و هشدارهای سلامتی شخصیسازی شده ارائه دهند.

روندهای کلیدی: کوچکسازی، یکپارچهسازی و مواد جدید

- کوچکسازی (Miniaturization): روند به سمت سنسورهای کوچکتر، سبکتر و کممصرفتر، که با فناوری MEMS آغاز شده، با سرعت بیشتری ادامه خواهد یافت. این امر امکان ادغام قابلیت توزین را در طیف وسیعتری از دستگاهها، از گجتهای پوشیدنی و تجهیزات پزشکی گرفته تا رباتهای صنعتی و قطعات خودرو، فراهم میآورد.

- یکپارچهسازی (Integration): آینده متعلق به “سیستمهای توزین روی تراشه” (Weighing-System-on-Chip) است. در این پارادایم، عنصر حسگر، مدارهای تقویتکننده سیگنال، مبدل آنالوگ به دیجیتال (ADC)، واحد پردازش مرکزی (CPU) و حتی ماژول ارتباط بیسیم (مانند بلوتوث یا Wi-Fi)، همگی بر روی یک تراشه سیلیکونی واحد یکپارچه میشوند. این سطح از یکپارچهسازی، هزینه، اندازه و مصرف انرژی را به شدت کاهش داده و راه را برای کاربردهای جدید هموار میکند.

- مواد جدید: تحقیقات در علم مواد به طور مداوم در حال کشف و توسعه موادی با خواص پیزومقاومتی، پیزوالکتریک یا مغناطیسی برتر است. استفاده از این مواد جدید در ساخت سنسورها میتواند منجر به افزایش حساسیت، بهبود پایداری در برابر تغییرات دما، افزایش طول عمر و مقاومت بیشتر در برابر شرایط سخت محیطی شود.

این پیشرفتها در حال ایجاد یک تغییر پارادایم اساسی هستند: حرکت از “اندازهگیری” صرف به سمت “درک” و “ارائه بینش”. یک ترازوی سنتی به شما میگوید: “وزن شما 80 کیلوگرم است.” یک ترازوی هوشمند امروزی میگوید: “وزن شما 80 کیلوگرم است که 20% آن را چربی تشکیل میدهد.” اما یک ترازوی آینده مبتنی بر هوش مصنوعی خواهد گفت: “بر اساس تحلیل روند یک ماهه شما و مقایسه آن با دادههای کاربران مشابه، توده عضلانی شما 2% کاهش یافته است.

این ممکن است به دلیل کاهش فعالیتهای قدرتی شما در دو هفته اخیر باشد. توصیه میشود تمرینات قدرتی خود را افزایش دهید.” این تحول، سنسور ترازو را از یک قطعه سختافزاری به جزء کلیدی یک اکوسیستم خدمات هوشمند تبدیل میکند. ارزش واقعی دیگر در خود سنسور نیست، بلکه در دادهها، تحلیلها و بینشهای عملی است که تولید میکند.

نتیجهگیری: انتخاب سنسور مناسب برای آیندهای دقیقتر

سفر فناوری توزین از اهرمهای ساده مکانیکی تا سیستمهای هوشمند مبتنی بر هوش مصنوعی، گواهی بر تلاش بیپایان بشر برای دستیابی به دقت و کارایی بیشتر است. در مرکز این تکامل، سنسورهای پیشرفته ترازو قرار دارند؛ قطعاتی که با تبدیل نیروی نامرئی وزن به سیگنالهای الکتریکی قابل تحلیل، پایههای صنعت، علم و سلامت مدرن را بنا نهادهاند.

این مقاله نشان داد که دنیای سنسورهای توزین، یک اکوسیستم پیچیده و متنوع است. از لودسلهای استرین گیج که ستون فقرات صنعت توزین را تشکیل میدهند، تا سنسورهای EMFR که اوج دقت را در محیطهای آزمایشگاهی به ارمغان میآورند و فناوری MEMS که راه را برای ادغام توزین در دنیای اینترنت اشیاء هموار میکند. هر یک از این فناوریها، با مزایا و معایب خاص خود، برای پاسخگویی به مجموعهای از نیازهای مشخص توسعه یافتهاند.

مهمترین درسی که از این بررسی جامع میتوان گرفت این است که “بهترین” سنسور وجود ندارد؛ بلکه “مناسبترین” سنسور برای هر کاربرد خاص وجود دارد. انتخاب صحیح، نیازمند درک عمیق از الزامات پروژه است: چه سطحی از دقت مورد نیاز است؟ محدوده ظرفیت چقدر است؟ سنسور در چه شرایط محیطی (دما، رطوبت، لرزش) کار خواهد کرد؟ و محدودیتهای بودجهای کدامند؟ پاسخ به این سوالات، راهنمای انتخاب بین یک لودسل فشاری مستحکم برای یک باسکول جادهای، یک سنسور EMFR فوق دقیق برای یک ترازوی تحلیلی، یا یک سنسور MEMS کممصرف برای یک دستگاه پوشیدنی هوشمند خواهد بود.

نگاه به آینده، چشماندازی هیجانانگیزتر را ترسیم میکند. همگرایی سنسورهای پیشرفته با اینترنت اشیاء (IoT) و هوش مصنوعی (AI)، در حال بازتعریف مفهوم “توزین” است. ترازوها در حال تبدیل شدن از ابزارهای اندازهگیری منفعل به مشاوران هوشمند و فعال هستند. آنها نه تنها دادهها را جمعآوری میکنند، بلکه با تحلیل هوشمندانه این دادهها، بینشهای عملی برای بهینهسازی فرآیندهای صنعتی، مدیریت زنجیره تأمین و بهبود سلامت فردی ارائه میدهند. در این آینده دقیقتر و هوشمندتر، سنسور ترازو نقشی کلیدیتر از همیشه ایفا خواهد کرد و به عنوان یکی از حواس اصلی دنیای دیجیتال، به ما در درک و کنترل بهتر جهان فیزیکی کمک خواهد کرد.